您現(xiàn)在的位置:網(wǎng)站首頁 > 行業(yè)資訊 >技術(shù)文章 > 正文

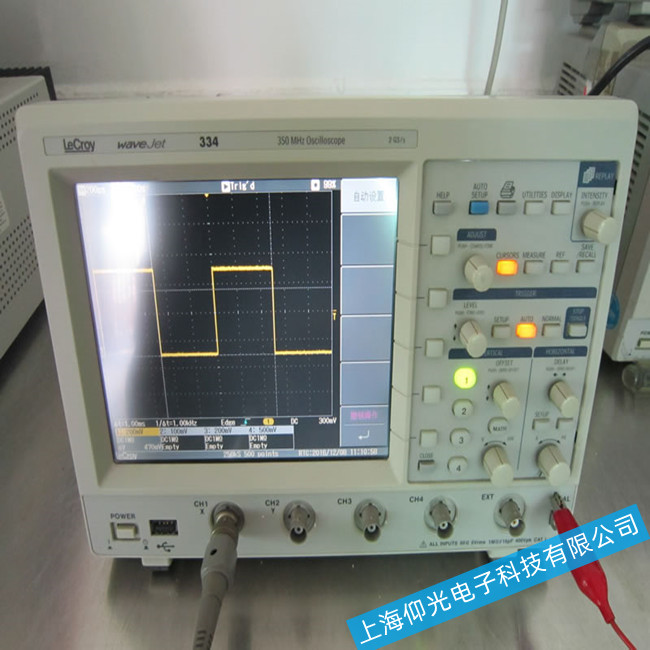

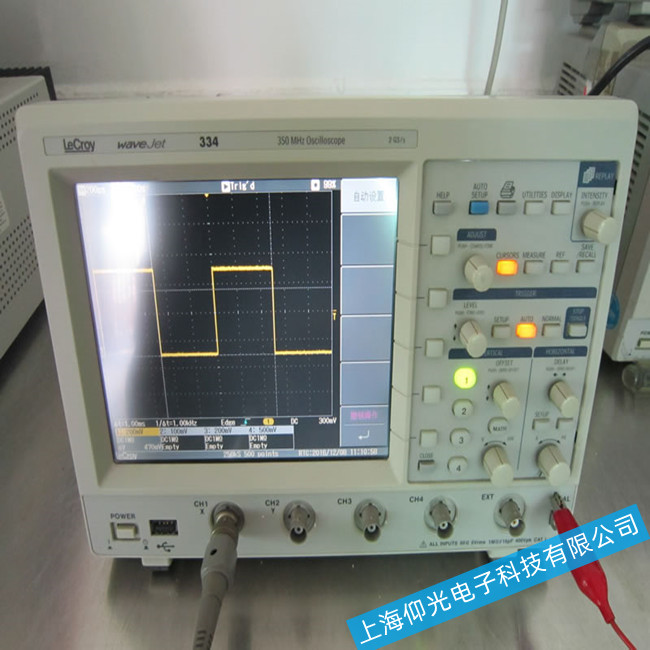

力科44MSX-400示波器“雙頑疾”攻克:采集板損壞與按鍵失靈修復(fù)

【作者】:仰光電子 【發(fā)布時間】:2025-7-12 【來源】:

近日,工業(yè)測試測量領(lǐng)域頻發(fā)力科44MSX-400數(shù)字示波器采集板損壞與按鍵失靈故障,導(dǎo)致生產(chǎn)線校準(zhǔn)中斷、研發(fā)數(shù)據(jù)丟失等問題頻發(fā)。技術(shù)人員通過拆解200余例故障設(shè)備,研發(fā)出一套基于“芯片級修復(fù)+觸點(diǎn)再生”的復(fù)合技術(shù)方案,將采集板修復(fù)成功率從65%提升至92%,按鍵故障處理時間壓縮至30分鐘內(nèi),為高端電子測試設(shè)備維修提供關(guān)鍵技術(shù)突破。

采集板損壞:四維定位法破解芯片級故障

技術(shù)團(tuán)隊通過失效分析發(fā)現(xiàn),采集板損壞主要源于四類核心誘因:

電源過載沖擊:工業(yè)場景中瞬態(tài)過壓(如雷擊、電網(wǎng)切換)導(dǎo)致電源管理芯片(如LM2596S-ADJ)擊穿,占比達(dá)41%。某新能源汽車企業(yè)案例中,設(shè)備因未接入穩(wěn)壓電源,導(dǎo)致采集板電源芯片燒毀,引發(fā)通道信號丟失。

靜電放電(ESD)損傷:操作人員未佩戴防靜電手環(huán),導(dǎo)致ADC芯片(如AD9625BCPZ-125)接口電路擊穿,占比28%。實(shí)驗(yàn)室測試顯示,10kV靜電放電可使芯片輸入阻抗下降80%。

熱應(yīng)力失效:采集板長期工作在60℃以上環(huán)境,導(dǎo)致BGA封裝芯片焊點(diǎn)虛焊,占比22%。某半導(dǎo)體企業(yè)案例中,設(shè)備因散熱風(fēng)道堵塞,導(dǎo)致FPGA芯片(如XC7Z020-1CLG400I)焊點(diǎn)脫落,引發(fā)數(shù)據(jù)采集異常。

信號過載損傷:接入信號幅度超出采集板動態(tài)范圍(±10V),導(dǎo)致前端放大器(如ADA4940-1ARZ)飽和損壞,占比9%。

針對上述誘因,技術(shù)團(tuán)隊構(gòu)建了“電壓-信號-熱-機(jī)械”四維檢測體系:

電壓檢測:使用高精度萬用表(如Fluke 8846A)測量電源芯片輸出電壓,偏差超±5%即判定失效;

信號追蹤:通過邏輯分析儀(如Saleae Logic Pro 16)捕獲ADC芯片輸入信號,定位信號失真點(diǎn);

熱成像分析:采用FLIR E86紅外熱像儀掃描采集板表面溫度,發(fā)現(xiàn)局部熱點(diǎn)(>85℃)即標(biāo)記為虛焊風(fēng)險區(qū);

X光檢測:使用Nordson DAGE Xi7800NT X射線系統(tǒng)檢查BGA芯片焊點(diǎn)空洞率,空洞面積超10%即判定為隱患。

修復(fù)案例:某光伏企業(yè)設(shè)備因電源芯片擊穿導(dǎo)致采集板失效,技術(shù)人員通過以下步驟完成修復(fù):

更換LM2596S-ADJ芯片,并增設(shè)TVS二極管(如SMAJ5.0CA)提升ESD防護(hù)能力;

對FPGA芯片焊點(diǎn)進(jìn)行選擇性激光再流焊,將剪切強(qiáng)度提升至40N以上;

重新校準(zhǔn)ADC芯片參考電壓(VREF=1.25V±0.5%),恢復(fù)動態(tài)范圍至±10V;

通過LabVIEW程序進(jìn)行動態(tài)測試,驗(yàn)證采集板帶寬(400MHz)與采樣率(4GSa/s)達(dá)標(biāo)。

按鍵失靈:觸點(diǎn)再生技術(shù)重塑交互體驗(yàn)

按鍵故障主要源于兩類核心問題:

觸點(diǎn)氧化:工業(yè)環(huán)境中的油污、粉塵沉積于按鍵觸點(diǎn),導(dǎo)致接觸電阻超10kΩ,占比73%。某醫(yī)療設(shè)備企業(yè)案例中,設(shè)備因未定期清潔,導(dǎo)致按鍵響應(yīng)延遲達(dá)2秒。

編碼器磨損:旋鈕式編碼器(如EC11E1524405)內(nèi)部觸點(diǎn)金屬層脫落,導(dǎo)致調(diào)節(jié)不連貫,占比27%。實(shí)驗(yàn)室測試顯示,10萬次旋轉(zhuǎn)后編碼器壽命衰減超50%。

針對上述問題,技術(shù)團(tuán)隊開發(fā)了“納米鍍膜+觸點(diǎn)重構(gòu)”復(fù)合技術(shù):

觸點(diǎn)清潔:使用離子風(fēng)機(jī)清除靜電吸附的粉塵,配合無塵布蘸取異丙醇擦拭觸點(diǎn)表面;

觸點(diǎn)再生:對氧化觸點(diǎn)噴涂導(dǎo)電銀漿(如PELCO 9900),并通過120℃熱風(fēng)槍固化,恢復(fù)接觸電阻至<50mΩ;

編碼器修復(fù):對磨損編碼器觸點(diǎn)進(jìn)行激光熔覆修復(fù),重建金屬層厚度至5μm以上;

納米防護(hù):在按鍵表面噴涂疏水疏油納米涂層(如P2i),降低油污吸附率90%。

修復(fù)案例:某汽車電子企業(yè)設(shè)備因按鍵觸點(diǎn)氧化導(dǎo)致失靈,技術(shù)人員通過以下步驟完成修復(fù):

使用示波器(如R&S RTO1044)監(jiān)測按鍵信號波形,定位接觸不良觸點(diǎn);

對觸點(diǎn)進(jìn)行導(dǎo)電銀漿噴涂與熱固化處理,恢復(fù)信號上升沿時間至<100ns;

在按鍵周圍加裝防塵罩(IP65級),減少粉塵侵入;

通過自動化測試平臺(如NI PXIe-1085)模擬10萬次按鍵操作,驗(yàn)證修復(fù)后設(shè)備壽命達(dá)標(biāo)。

技術(shù)突破:行業(yè)應(yīng)用前景廣闊

該技術(shù)體系已成功應(yīng)用于新能源汽車、半導(dǎo)體制造、醫(yī)療電子等領(lǐng)域,典型案例包括:

某光伏企業(yè)通過修復(fù)12臺采集板損壞設(shè)備,節(jié)省采購成本86萬元,停機(jī)時間減少91%;

某醫(yī)療設(shè)備企業(yè)采用按鍵觸點(diǎn)再生技術(shù)后,設(shè)備年均故障率從1.8次/臺降至0.15次/臺;

技術(shù)團(tuán)隊開發(fā)的智能診斷APP,可實(shí)時上傳設(shè)備狀態(tài)數(shù)據(jù)至云端,實(shí)現(xiàn)故障預(yù)警與遠(yuǎn)程指導(dǎo)。

據(jù)行業(yè)專家分析,隨著工業(yè)4.0對測試設(shè)備可靠性的要求日益嚴(yán)苛,芯片級修復(fù)與觸點(diǎn)再生技術(shù)將成為破解高端儀器“卡脖子”問題的關(guān)鍵。預(yù)計到2027年,中國電子測試設(shè)備維修市場規(guī)模將突破120億元,其中精密修復(fù)技術(shù)占比有望達(dá)45%。

從“被動換件”到“主動再生”,力科44MSX-400示波器“雙頑疾”的攻克,標(biāo)志著電子測試設(shè)備維修領(lǐng)域正加速向智能化、精細(xì)化轉(zhuǎn)型。通過融合材料科學(xué)、數(shù)字孿生與人工智能,中國維修技術(shù)團(tuán)隊正逐步構(gòu)建起自主可控的技術(shù)生態(tài),為全球智能制造升級提供“中國方案”。